Lämmönkäsittelyprosessien tarkka hallinta: Sviittien välisen teollisuuslaitteiden tehokkuuden parantaminen

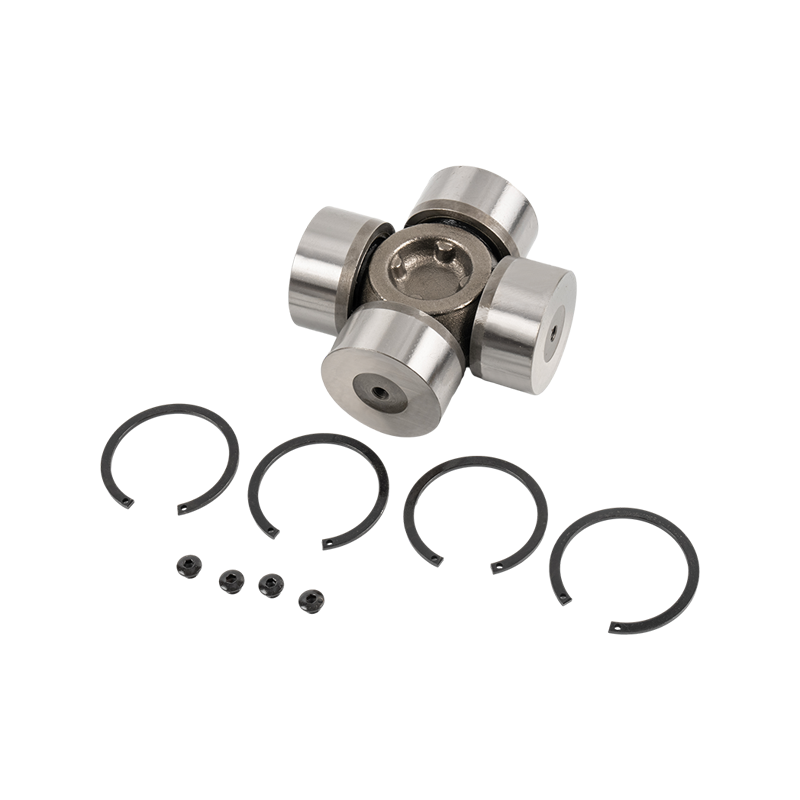

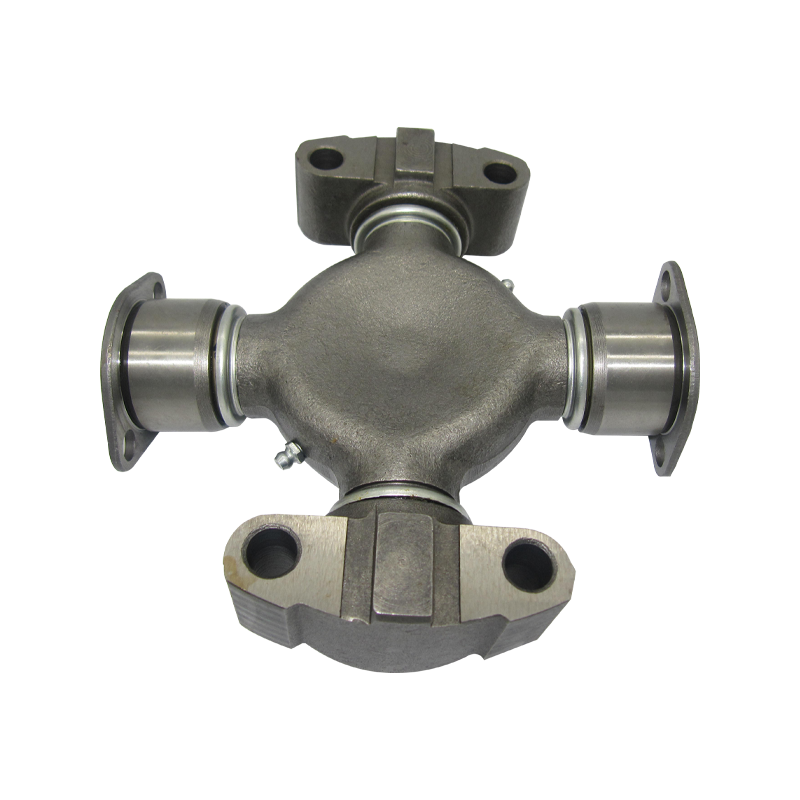

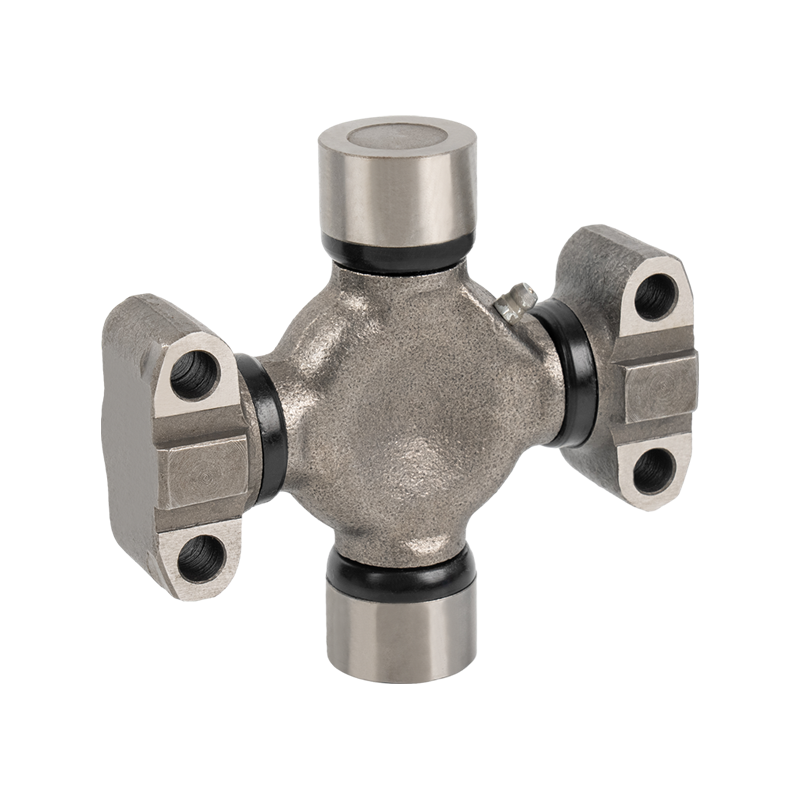

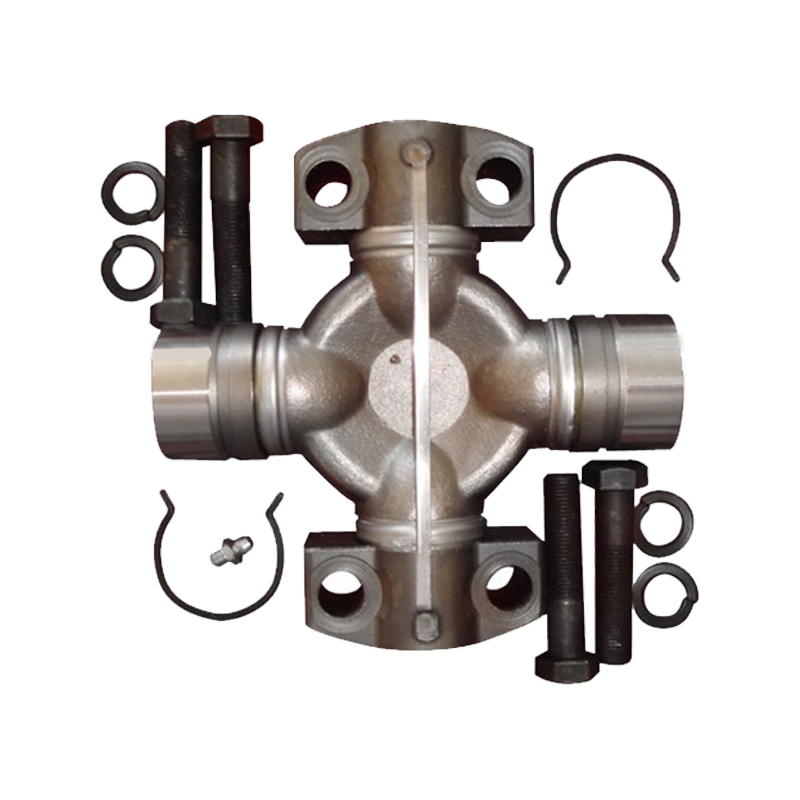

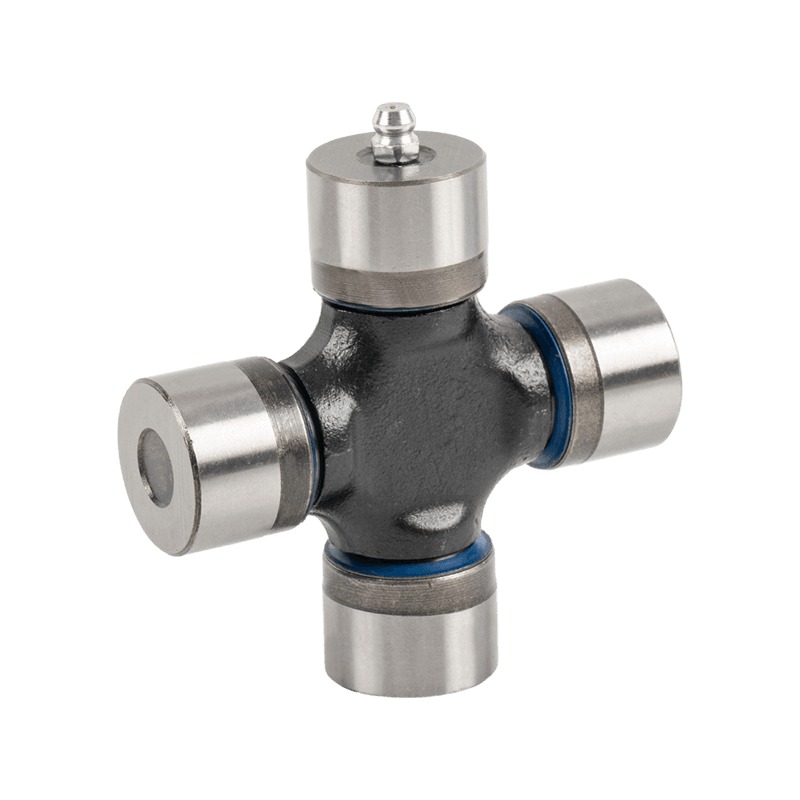

Valmistusprosessissa Teollisuuslaitteet ristikkäitä , Lämpökäsittelyllä on tärkeä rooli. Lämpökäsittely on prosessi, joka muuttaa metallimateriaalien rakennetta ja suorituskykyä sarjan prosessien, kuten lämmityksen, lämmön säilyttämisen ja jäähdytyksen avulla. Lämpökäsittelyn avulla materiaalin kovuus, lujuus, sitkeys ja muut ominaisuudet voidaan optimoida vastaamaan komponenttien suuria vaatimuksia eri teollisuusympäristöissä.

Teollisuuslaitteiden ristikastioissa tarkkuuslämpökäsittely voi tehokkaasti parantaa kulutuskestävyyttä, väsymyksen vastustuskykyä ja komponenttien iskunkestävyyttä, pidentäen siten käyttöiän käyttöikää ja vähentämällä ylläpidon ja vaihdon kustannuksia. Teollisuustuotannossa laitteiden on usein kestättävä paljon tärinää ja kuormaa. Siksi teollisuuslaitteiden ristipaketeilla on oltava erinomainen kulutuskestävyys ja väsymiskestävyys, ja tarkkuuslämpökäsittely tarjoaa täydellisen ratkaisun tähän tavoitteeseen.

Tarkkuuslämpökäsittelyprosessi sisältää useita vaiheita, ja erilaiset käsittelymenetelmät otetaan käyttöön eri materiaalien ja sovellusvaatimusten suhteen. Teollisuuslaitteiden ristisarjojen valmistusprosessissa yleiset lämmönkäsittelyprosessit sisältävät sammutuksen, karkaisun, hiilihapotuksen, nitridingin jne.

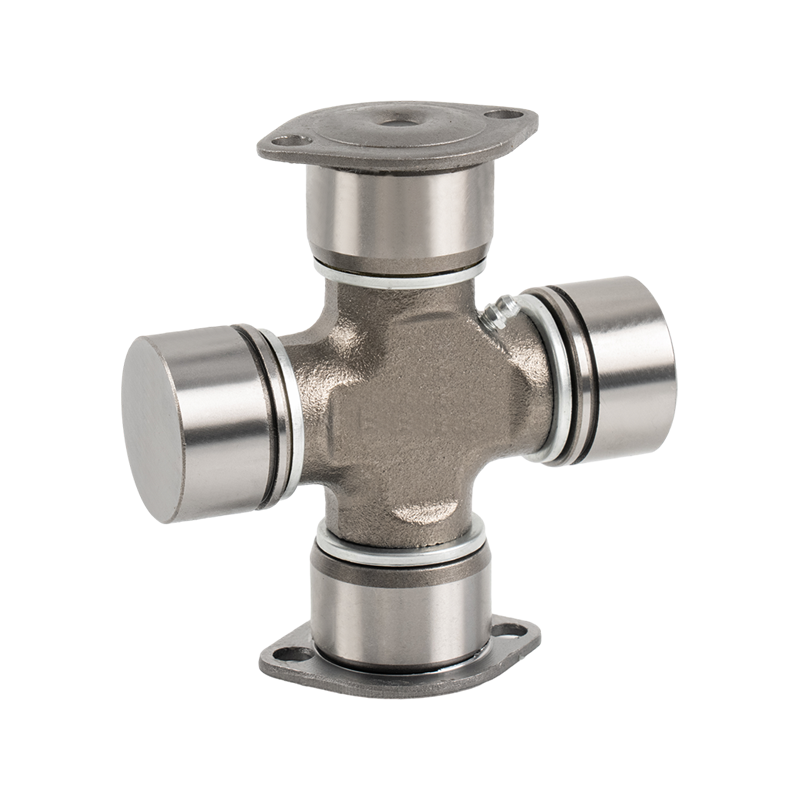

Sammutus on seosteräksen lämmittäminen tiettyyn lämpötilaan, jäähdytä se nopeasti ja jähmettyä nopeasti pintakerroksen hilarakennetta, mikä lisää pinnan kovuutta. Teollisuuslaitteiden ristikkäissä sammutus voi parantaa osien kulumiskestävyyttä ja mahdollistaa niiden kestämisen korkean kuormituksen työoloista.

Karkaisu on lämmittää sammuttu materiaali alhaisempaan lämpötilaan ja jäähdyttää sen sitten hitaasti sammutuksen aiheuttaman sisäisen jännityksen poistamiseksi ja materiaalin sitkeyden parantamiseksi. Tuottamisessa teollisuuslaitteiden ristisarjojen tuotannossa karkaisuprosessi voi tehokkaasti parantaa materiaalin plastisuutta ja sitkeyttä, parantaa sen iskunkestävyyttä ja varmistaa sen stabiilisuuden korkean kuormituksen ympäristöissä.

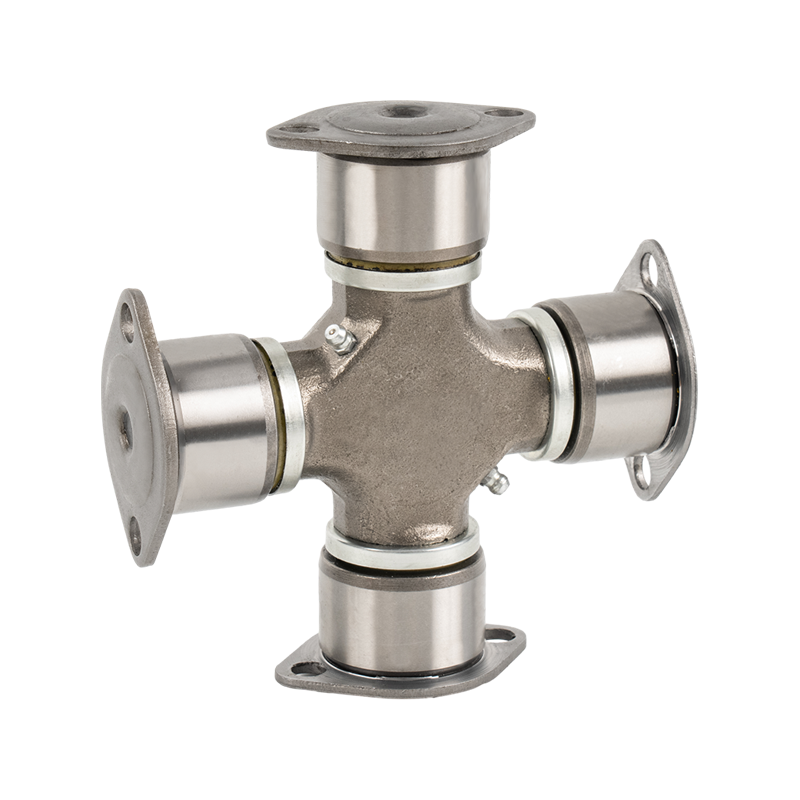

Hiilihyvitys- ja nitridiprosessit muodostavat kovan pintakerroksen lisäämällä hiili- tai typpielementtejä teräksen pintaan osien kulutuskestävyyden ja korroosionkestävyyden parantamiseksi. Hiilidyksen tai nitraation avulla teollisuuslaitteiden ristikkäiden pintakovuus paranee huomattavasti, mikä tekee siitä kestävämmän ankarissa työympäristöissä.

Teollisuuslaitteiden ristisarjojen valmistusprosessissa tarkkuuslämpökäsittelyprosessi tekee materiaalin kovuudesta saavuttaa standardin 58-64 hrc ja parantaa myös osien väsymiskestävyyttä ja korroosionkestävyyttä. Teollisuuslaitteiden osalta nämä ominaisuudet ovat tärkeitä, etenkin korkean intensiteetin ja korkeataajuisissa työympäristöissä, jotka voivat tehokkaasti parantaa laitteiden työtehokkuutta ja vähentää seisokkeja. Tarkkuuslämpökäsittelyprosessi vaatii erittäin korkean ohjaustarkkuuden varmistamiseksi, että jokainen teollisuuslaitteen ristikkäit voivat saavuttaa ihanteellisen kovuuden ja sitkeyden tuotantoprosessin aikana. Ohjaamalla tiukasti prosessiparametreja, kuten lämpötila, lämmitysaika ja jäähdytysnopeus, kukin komponentti voi täyttää odotetut suorituskykystandardit.

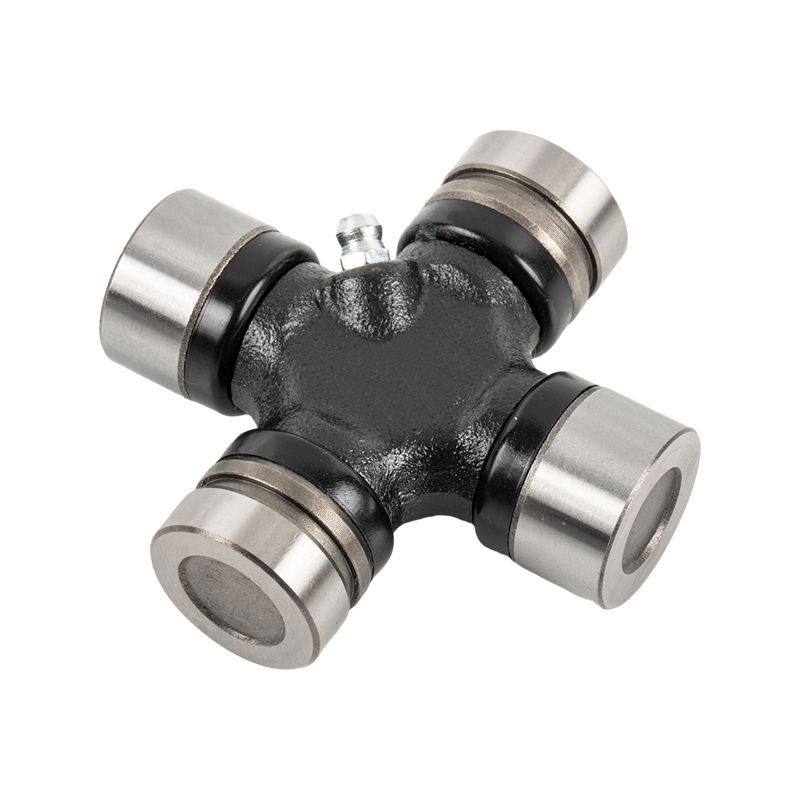

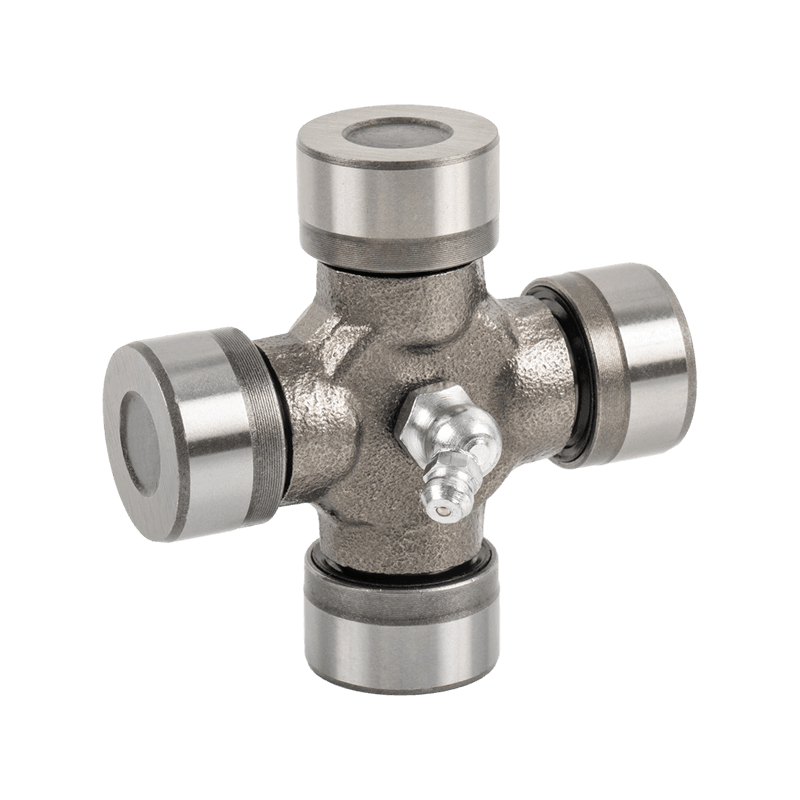

Lämmönkäsittelytekniikan levitys parantaa teollisuuslaitteiden ristikkäisten sarjojen kovuutta ja parantaa huomattavasti sen väsymyskestävyyttä. Pitkän aikavälin käytön aikana laitteiden komponenteille tehdään usein toistuvia kuormia, mikä johtaa materiaalin väsymykseen, kulumiseen ja jopa murtumaan. Työskentelevien laitteiden ristipakettien erinomainen väsymiskestävyys tarkkuuslämpökäsittelyn jälkeen antaa laitteille mahdollisuuden ylläpitää vakaata käyttöä korkean kuormituksen ja pitkäaikaisten käyttöolosuhteiden aikana, mikä vähentää huomattavasti laitteiden vikaantumisen todennäköisyyttä.

Esimerkiksi korkean intensiteetin operaatioissa, kuten kaivostoiminnassa tai öljyporauksessa, teollisuuslaitteiden ristikkäispakettien kovuus ja sitkeys tarkkuuslämpökäsittelyn jälkeen voivat kestää tehokkaasti vaikutuksia ja kitkaa eri suuntiin, pidentäen huomattavasti käyttöiän käyttöä. Laitteiden seisokit näissä ympäristöissä vähenee, ja myös korjauskustannukset ja huoltotiheys vähenevät vastaavasti.

Koska teollisuustarpeet jatkavat monipuolistamista ja monimutkaisempia, teollisuuslaitteiden ristikkäisarjojen on myös osoitettava parempaa suorituskykyä erilaisissa sovellusskenaarioissa. Olipa korkean lämpötilan ympäristöissä tai raskaissa kuormituksissa ja voimakkaissa iskuolosuhteissa, tarkkuuden lämpökäsittelyprosessit voivat varmistaa, että kunkin teollisuuslaitteen ristikkäin suorituskyky voi täyttää eri teollisuuslaitteiden tiukat vaatimukset.

Joissakin erityisissä teollisuudenaloissa, kuten raskaita kuljetuslaitteita, kaivoskoneita, metallurgista teollisuutta jne., Laitteiden on toimittava pitkään erittäin ankarissa ympäristöissä, mikä edellyttää, että komponentit ovat voimakkaampia kulutuskestävyyttä ja korroosionkestävyyttä. Tarkkuuslämpökäsittelyn avulla teollisuuslaitteet ristikkäiset sarjat voivat silti ylläpitää korkeaa työtehokkuutta näissä korkeassa lämpötilassa, korkeassa paineessa ja korkeassa korroosioympäristössä, mikä vähentää laitevika- ja seisokkien riskiä.

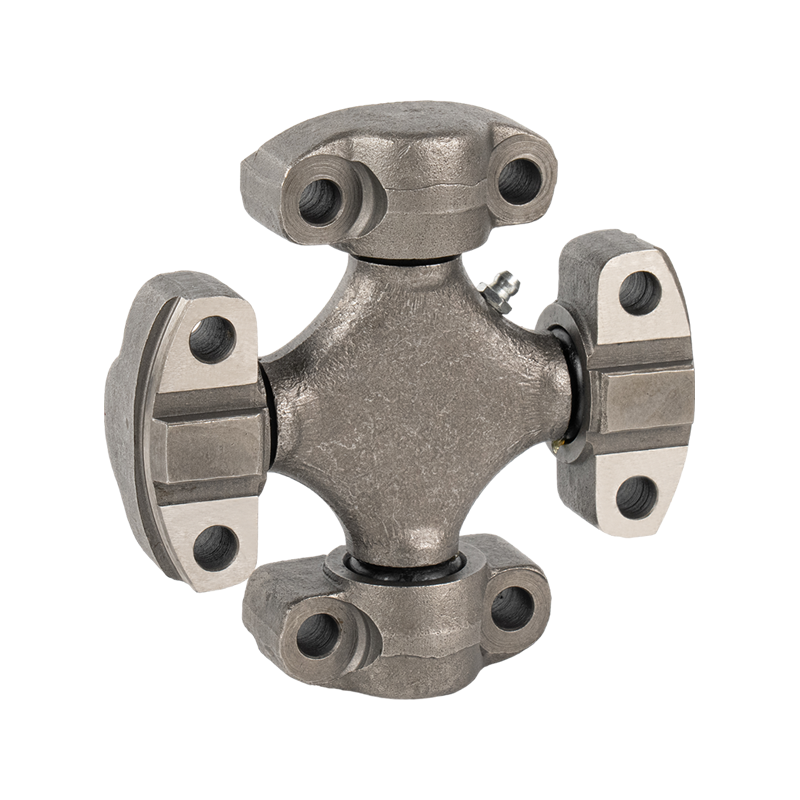

Tarkkuuslämpökäsittelytekniikka varmistaa teollisuuslaitteiden ristikkäisten sarjojen korkean suorituskyvyn ja parantaa tuotantoprosessin tarkkuutta. Lämpökäsittelyprosessin tarkka hallinta varmistaa, että kunkin tuotteen kovuus, lujuus ja sitkeys voivat tiukasti täyttää standardit, varmistaakseen massatuotannon johdonmukaisuuden ja luotettavuuden. Tämä parantaa tuotannon tehokkuutta ja antaa yrityksille mahdollisuuden vastata korkealaatuisten tuotteiden asiakkaiden kysyntään ja parantaa markkinoiden kilpailukykyä.

Edistynyt lämmönkäsittelytekniikka mahdollistaa teollisuuslaitteet ristikkäispaketit korkeamman tuotannon tehokkuuden saavuttamiseksi. Kaikki tuotantoprosessissa mahdolliset pienet erot korjataan sen varmistamiseksi, että jokainen tuote on tiukasti testattu ennen tehtaalta poistumista ja että se täyttää korkeat laatustandardit. Tämä tarkkuushallinta ei vain paranna tuotteen laatua, vaan myös vähentää romunopeutta ja uusintaastetta tuotannossa, parantaen siten tuotannon kokonaistehokkuutta.